Tecnología de Grano

Conocer qué mineral abrasivo debemos emplear durante los trabajos de lijado es importante no sólo para no dañar las superficies, sino también para que la operación de lijado sea más eficiente y nos ocupe el menor tiempo posible; lo cual es de agradecer ya que el lijado es, por lo general, una tarea monótona, que requiere tiempo y genera molestias en las manos de los operarios.

Todos los materiales no tienen la misma dureza, y por lo tanto se comportan de forma distinta a la hora de ser tratados mecánicamente. Aunque esto resulta obvio, en la mayoría de las ocasiones no se tiene en cuenta y se malgastan los recursos y el tiempo aumentando en definitiva el coste del lijado.

Los minerales empleados hoy en día son todos de origen sintético, ya que ofrecen mayores ventajas y una mayor uniformidad en todas sus propiedades, lo cual es determinante en las aplicaciones industriales.

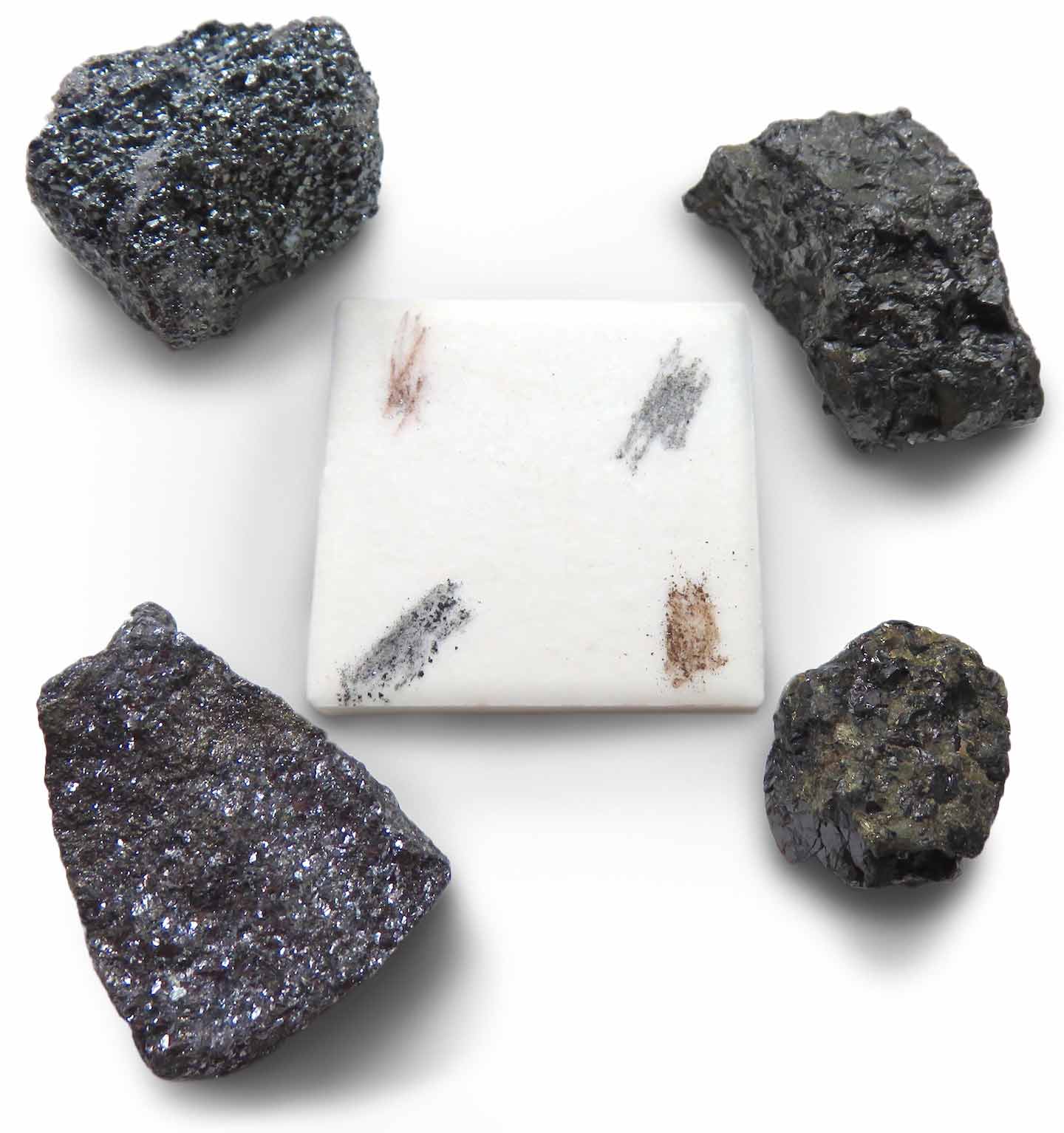

Forma y estructura de los minerales

Conocer su forma y estructura son claves a la hora de realizar un buen lijado, ya que cuanto menor sea la fricción menor será el calor generado y por lo tanto el corte del mineral será más efectivo, no quemará el material y se embozará menos.

Por lo tanto, la eficacia del corte dependerá mucho de la forma y estructura de los minerales. Para conseguir cortes limpios, que generen menos temperatura, es necesario emplear minerales muy afilados. Por el contrario, los cortes más rugosos generan una mayor fricción y temperatura, siendo necesario el empleo de minerales con estructuras conglomeradas.

Propiedades mecánicas de los minerales

Además de la forma y la estructura, cada mineral posee unas propiedades mecánicas distintas que le permiten resistir al rayado, resistir a los impactos y autoafilarse. Hablamos de la dureza, la tenacidad y la friabilidad de los minerales. Estas tres propiedades son claves para entender el comportamiento de los minerales en el tratamiento de las superficies:

-

Para lijar una superficie (rayarla) emplearemos un mineral que tenga una dureza superior al material de dicha superficie.

-

Para disponer de poder de arranque (poder de corte) emplearemos minerales que sean capaces de absorber la energía que se genera durante estos esfuerzos, resistiendo a la rotura.

- Para mantener el poder de corte en el tiempo (autoafilado) consideraremos aquellos minerales que puedan fracturarse durante las operaciones creando nuevas aristas más afiladas.

Tipos de Minerales

CR

Cerámico

MUY RESISTENTE

- Es un mineral muy tenaz y duradero.

- Su estructura es microcristalina y sus aristas son afiladas.

- Es adecuado para los trabajos en metal y en particular con el acero inoxidable.

- Se obtienen los mejores rendimientos en operaciones con presiones altas donde el mineral se fractura generando nuevas aristas.

AG

Compacto

LARGA DURACIÓN

- Es un mineral duro y tenaz, de gran rendimiento y con un acabado constante.

- Su estructura es granulada, formada por un conglomerado de granos del mismo tamaño que forman un grano más grande.

- Rompe a media presión destapando nuevos granos y generando nuevas aristas.

- Es apropiado para el rectificado cilíndrico de tuberías, el rectificado de láminas de metal y bobinas.

ZR

Zirconio

LA CAPACIDAD DE ARRANQUE

- Se trata de un mineral duro, con mucha resistencia a la rotura y alta capacidad de arranque.

- Posee una estructura cristalina regular y sus aristas son romas.

- Rompe a media presión generando nuevas aristas.

- Posee un excelente ratio de rendimiento-precio.

SC

Carburo de Silicio

EL MÁS AFILADO

- Es el mineral más empleado para conseguir los mejores acabados.

- Su estructura es cristalina y sus aristas está muy afiladas.

- Se desgasta más rápido que el óxido de aluminio, pero al ser muy friable es un mineral duradero.

- Rompe con facilidad generando nuevas aristas a baja y media presión.

- Funciona bien en material duros, en superficies rugosas y en operaciones de pulido de superficies.

AO

Óxido de Aluminio

EL MÁS VERSÁTIL

- Es el mineral más polivalente para todos los materiales ya que posee una combinación ideal de dureza y resistencia.

- Su estructura cristalina es irregular y sus aristas son romas.

- Cuando rompe no genera nuevas aristas.

- Existen tres tipos: El óxido de aluminio rosa y el blanco funcionan bien en materiales blandos; mientras que el marrón es adecuado para materiales más duros gracias a su propiedad semifriable.

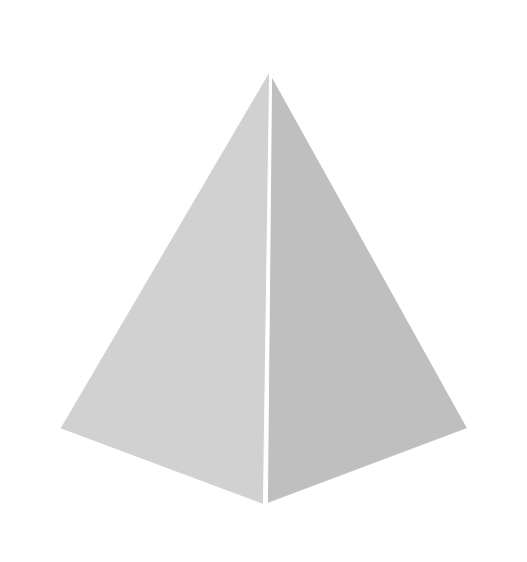

PIRAMIDAL

Piramidal

EXCELENTE ACABADO

- Se trata de minerales mezclados con resina con forma de pirámide, todas iguales, micro replicadas uniformemente.

- Su desgaste es uniforme y continuo.

- Genera excelentes acabados y superficies homogéneas.