¿Necesitas un lijado de precisión sin dañar superficies delicadas? Descubre las ventajas del disco de espuma estándar...

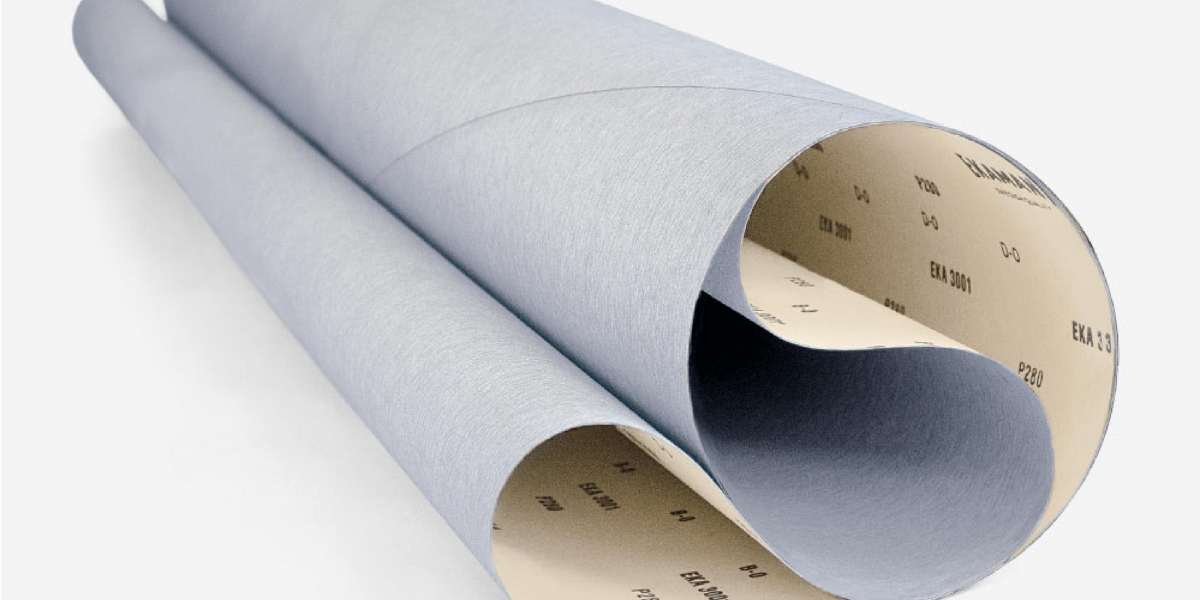

}Estas cintas abrasivas son herramientas de gran precisión que intervienen en la fabricación de innumerables productos; tales como depósitos y cisternas, piezas y componentes para la automoción, cuchillería, tableros de fibra y aglomerados, puertas, mobiliario de madera, superficies barnizadas, pieles, calzado…

Desde el punto de vista de los acabados, el rango de actuación de las cintas de lija es muy amplio, y se emplean prácticamente en todas las etapas o procesos; desde las operaciones más bastas de desbaste y calibrado a partir del grano P24, pasando por lijados intermedios, matizados, satinados y hasta acabados en alto brillo en grano P3000.

Por todo ello, las cintas abrasivas deben ser fabricadas con las máximas garantías de calidad y seguridad para evitar defectos o anomalías en las superficies tratadas; así como roturas que pueden provocar daños humanos y materiales.

En este artículo te damos a conocer cuáles son los principales puntos críticos en la fabricación de las cintas de lija, que pueden derivar en una baja calidad de la cinta abrasiva, y muy especialmente en la zona de la junta o unión.

1.- Defectos en la materia prima durante la operación de corte de las bandas de lija

La materia prima abrasiva, de una misma referencia y granulometría, se fabrica en producciones de 10.000 metros de longitud, que una vez estabilizados y curados en un túnel de secado por aire caliente, se bobinan en grandes jumbos de 500 metros, los cuales a su vez se dividen más tarde en bobinas de 100, 150 ó 200 metros de longitud.

En algunas ocasiones, la materia contiene defectos propios de la fabricación: manchas de grasa, exceso de resina, estearato irregular… que si no son identificados en origen pueden acabar llegando al usuario final. Para evitarlo, los fabricantes que disponen de controles de calidad señalizan e identifican en las bobinas en qué metraje se encuentra la anomalía. De esta forma, las empresas que manufacturan el abrasivo pueden identificar y retirar las zonas afectadas, asegurando que durante el proceso de corte de las bandas abrasivas no exista material con defecto alguno.

2.- Desgrane del mineral y rebajado de la junta.

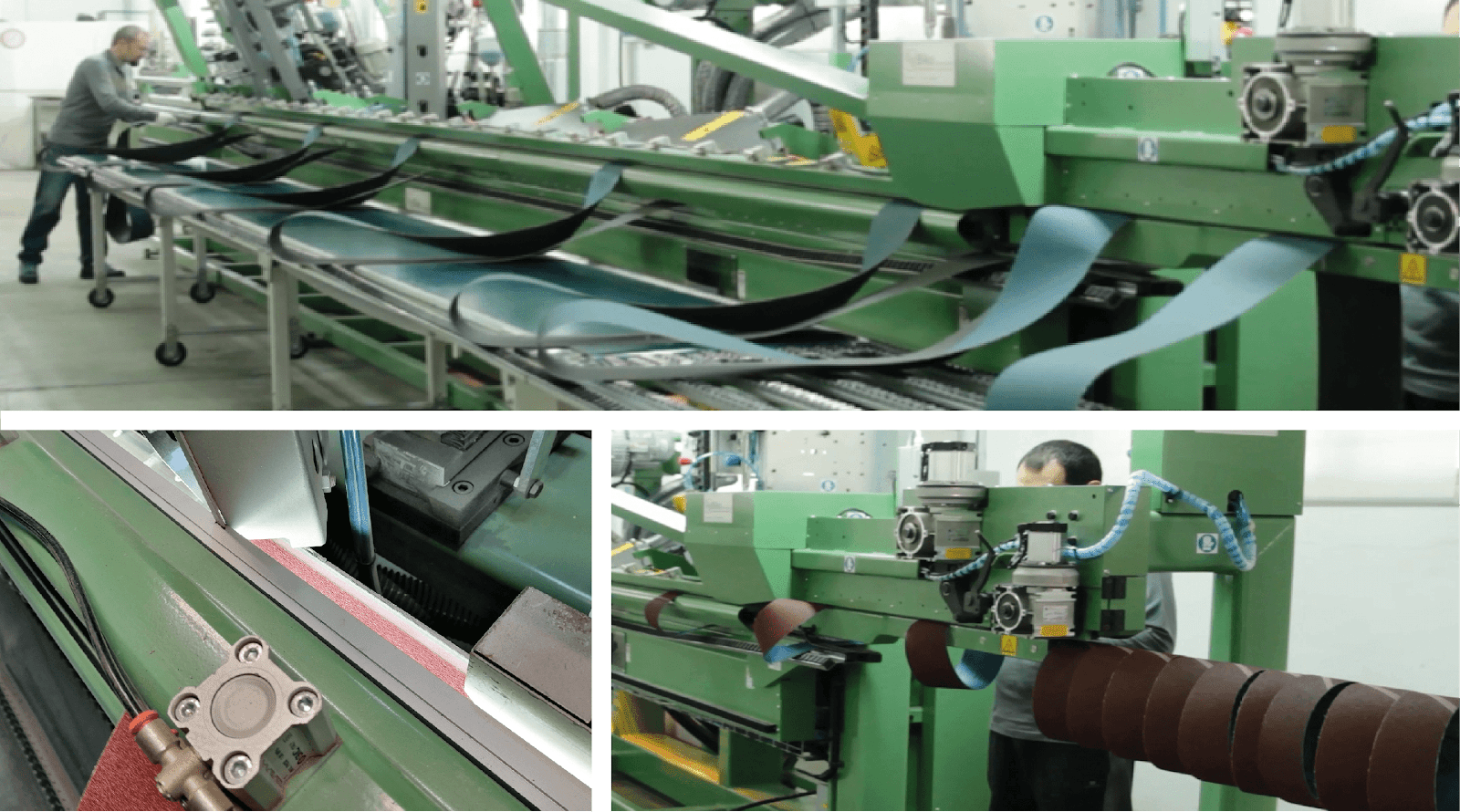

Una vez cortado el ancho y el largo de la cinta, ésta se introduce en la máquina desgranadora para hacerle el rebajado y conseguir que la unión quede perfecta.

La máquina desgranadora dispone de una serie de cabezales que actúan de forma consecutiva sobre la zona de la junta. Dependiendo del tipo de unión que se quiera realizar: unión solapada, unión solapada rebajada, unión testa… actúan unos motores u otros dejando la zona de la junta lista para ser empalmada.

Puedes saber más sobre los tipos de junta en: Por qué debemos saber más sobre la unión de una banda de lija

Durante estos trabajos, si no se dispone de la tecnología adecuada y de ciertos puntos de control, se pueden producir embozamientos inesperados de las muelas que eliminan los granos abrasivos, generando un rebajado deficiente que posteriormente provocará un mayor espesor de la junta abrasiva. Las desgranadoras más modernas incorporan dos muelas de diamante para repartir el trabajo, frente a las máquinas más antiguas que sólo disponen de una muela.

Los sistemas más avanzados, al disponer de un mayor número de cabezales; son más flexibles y permiten adaptarse mejor a los diferentes productos abrasivos con diferentes tipos de soporte y tamaño de grano.

Diferentes tipos de soporte:

Telas extra rígidas, rígidas, semiflexibles y flexibles (de poliéster, algodón y mezcla)

Papeles rígidos y flexibles.

Surface conditioning.

Film de poliéster.

Diferentes tamaños de granos:

P16, 24, 36, 40, 60, 80, 100, 120, 150, 180, 220, 240, 280, 320, 360, 400, 500, 600, 800, 1000, 1500, 2000 y 3000

3.- Encolado y precurado de la cola

Unas buenas condiciones de almacenaje y preparación de la cola para el pegado de las cintas son claves para asegurar una junta con garantías. La vida de la cola es limitada y, por lo general, no es superior a los 2-3 años; pero puede verse mermada si no se tienen ciertas precauciones. Los ingredientes de la cola son muy sensibles a las variaciones de temperatura y humedad, y deben almacenarse en lugares protegidos.

Por otra parte, en ocasiones, el cabezal de encolado puede fallar y no aplicar la línea de cola o no hacerlo de forma uniforme. Para detectar este problema de una forma rápida se le añade a la cola un colorante, el cual se convierte en un testigo visual de que la cola ha sido bien aplicada y por lo tanto no habrá problemas de posibles despegues con las bandas de lija.

En las máquinas con mejores prestaciones el secado de la cola, previo al pegado, se realiza mediante hornos de curado. La banda de lija, con la línea de cola aplicada, avanza en continuo a través de ellos a una temperatura de 80 grados.

Para evitar problemas de falta de adherencia en las juntas es importante establecer puntos de control de la temperatura en tiempo real para asegurarse que la temperatura es constante.

4.- Prensado de la junta

Dependiendo del tipo de soporte y del tamaño del grano es necesario prensar los distintos tipos de cintas de lija con valores de presión diferentes. Sin embargo, cuando los medios productivos son limitados, o no son los adecuados, una misma prensa realiza todos los prensados con los riesgos que ello implica.

Este hecho puede provocar despegues prematuros en las cintas de lija que han sido prensadas con presiones inferiores a las necesarias.

5.- Espesor de la lámina de poliéster en las juntas a testa

Por lo general, las cintas de lija con soportes de tela se fabrican con la unión tipo testa. En esta junta los dos extremos de la cinta se enfrentan entre sí y se unen mediante una lámina delgada de film de poliéster adherida por la parte del soporte de la cinta.

Existen diferentes espesores de la lámina de poliéster que se debe emplear. Su elección depende del tipo de soporte de la cinta de lija (extra rígido, rígido, flexible), del tamaño del grano (granos muy bastos, medios o muy finos) y del tipo de máquina lijadora.

Una mala elección del espesor-resistencia de la lámina puede provocar marcas en las piezas, vibraciones durante la operación de lijado y el desgaste rápido y rotura final de la banda por la zona de la unión.

6.- Embalaje

El envasado y embalaje de las cintas abrasivas es un proceso relativamente sencillo. Sin embargo, puede ser una operación crítica en las cintas de lija de grandes dimensiones. Una mala manipulación de estas cintas a la hora de extraerlas de las prensas y colocarlas unas dentro de otras, en posición vertical, puede ser motivo de arrugas sobre la parte del abrasivo. Estos pliegues pueden agrietar la capa de resina lo cual se traducirá posteriormente en marcas sobre la superficie lijada.

Por otra parte, para evitar durante las operaciones de transporte, carga y descarga, de las agencias que los cantos de las bandas se puedan dañar debe colocarse, en ambos extremos de la caja, elementos de protección que amortigüen los posibles golpes. De no ser así, las bandas se pueden romper definitivamente durante su empleo de forma aleatoria.

Como se puede observar, la mayor parte de las situaciones comentadas en este post no son fácilmente visibles en una cinta de lija lista para usar.

Por este motivo, recomendamos a los usuarios de este tipo de cintas abrasivas que se provean de proveedores especialistas, fabricantes de cintas de lija que dispongan de la mejor tecnología para la manufactura de todo tipo de juntas, así como la experiencia y el asesoramiento que puedan ofrecer a sus clientes.

En Abracom somos expertos en la fabricación de cintas de lija para todo tipo de industrias. Cuenta con nosotros para resolver tus dudas y asegurarte de que empleas el tipo de junta más adecuado.

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.jpg)